对于东南亚海外仓而言,新仓库的初始空间规划是决定未来运营效率、安全管控与客户服务质量的“地基工程”。作为承接多品类货物存储、分拣、配送的核心枢纽,科学的初始规划能避免后期频繁调整带来的成本浪费,更能适配东南亚高温多雨的气候特点、电商货物高频周转的业务需求。

反之,若规划仅凭经验“拍脑袋”,极易出现通道拥堵、仓位混乱、作业动线交叉等问题,直接导致货物周转缓慢、安全事故频发、客户满意度下滑。

今天,就从布局设计、关键环节落地到系统赋能,为大家拆解新仓初始规划的全流程攻略。

一、科学布局

仓库规划的核心是“功能分区清晰、动线设计合理”,需结合东南亚海外仓的业务场景(以电商件、快消品为主,涉及收货、存储、拣货、打包、退货等全流程),明确划分7大核心区域,再围绕区域需求规划通道与仓位,实现“区域-通道-仓位”的无缝衔接。

(一)7大功能区域划分

- 收货区:作为货物入仓的第一站,需预留足够空间用于卸货、验货、暂存,适配集装箱或货车装卸需求,靠近仓库入口设置,减少货物二次搬运距离;

- 退货区:单独划分区域处理退换货,避免与新品混放,需规划独立通道连接检验区,防止退货处理影响正常货物流转;

- 存储区:用于大件、低频周转商品存放,可根据货物尺寸选择驶入式、穿梭式货架,充分利用垂直空间,同时预留叉车作业通道;

- 拣货区:高频出库商品集中区域,按出库量、频次、订单结构划分热销区、平销区、滞销区,缩短拣货动线;

- 包材区:集中存放纸箱、气泡膜、胶带等打包物料,紧邻打包区设置,减少打包人员往返路程,提升作业效率;

- 打包区:实现贴单、打包、称重一体化操作,需规划宽敞通道便于拣货车进出,同时预留物流单号打印、称重设备的安装空间;

- 办公区:用于仓管办公、单据处理、调度指挥,靠近仓库入口或核心区域,方便管理人员实时监控作业状态。

常见的仓库功能区布局动线如下:

(二)仓库通道规划

通道是连接各功能区域的“血管”,新仓规划需结合搬运设备、通行需求科学测算,以下是经过实战验证的计算公式与尺寸标准:

1.核心计算公式

核心通道宽度=设备宽度(含托盘)+ 安全间隙 × 2 + 动态余量 × 2

设备宽度:即叉车操作时其搭载托盘所形成的最宽作业尺寸

安全间隙:设备与障碍物(墙或货架)之间必要的缓冲空间,通常为10-20cm

动态余量:因操作误差、路面不平整以及货物轻微晃动等变量所需预留的额外空间,一般建议5-10cm

另外,如果仓库的叉车比较多,叉车的通道宽度,可以参考下面的公式。

叉车直角堆垛通道宽度(RASA):R(叉车最小转弯半径)+X(前悬距)+b(货叉/托盘长度,取最大值)+a(安全间隙0.2米,单侧0.1米)

注意:国产叉车标注的最小转弯半径通常比实际小100mm,建议额外预留100mm偏差量;新手操作员较多时,安全间隙可加大至0.3-0.4米。

- 单向通行通道:叉车宽度(含货物)+0.6米安全预留

- 双向通行通道:2×叉车宽度(含货物)+0.9米安全距离

- 轻型货架通道:n(同时通行车辆数,1或2)×w(拣货车宽度)+0.1×(n+1)(安全空间)

2.常见通道尺寸参考(适配东南亚新仓场景)

特殊场景补充:

- 窄巷道货架通道(适配三向堆垛叉车):1.6-2.0米

- 双深度货架(剪刀式叉车):3.5-3.6米

- 驶入式货架(前移式叉车):3.0-3.3米

- 驶入式货架(平衡重叉车):≥3.5米(常用4米)

(三)仓位编码设计

仓位编码是新仓管理的“身份证”,需遵循“易识别、可追溯、适配系统”的原则,避免后期作业混乱:

- 编码规则:采用“区域代码+货架号+层号+货位号”的层级结构,例如“A01-03-02-05”(存储区A区1通道-3号货架-2层-5号货位);

- 物理标注:编码需打印成标签贴于货架显眼位置,标签材质选择防水耐潮款(适配东南亚多雨气候),确保长期清晰可辨;

- 适配系统:编码规则可直接在TOPWMS海外仓管理系统中生成,便于后续批量打印、搜索与管理,避免手动录入错误。

对TOPWMS海外仓管理系统功能感兴趣的老板,可以点击下方图片注册

(四)TOPWMS海外仓管理系统运营

新仓初始规划离不开仓储管理系统的支撑,TOPWMS海外仓管理系统能从分区、仓位、作业工具三个维度实现数字化管控,让规划落地更精准、运营更高效:

1.分区管理:逻辑划分适配物理布局

系统支持创建良品、退货、次品、暂存四大基础分区,还可通过备注功能细分逻辑分区(如按货主、商品ABC分类、出库频次等),与新仓物理分区一一对应。例如,物理划分的“热销拣货区”可在系统中创建对应逻辑分区,标注“高频出库”,便于后续数据统计与作业调度;暂存区作为备货入仓过渡区域,避免货物长期堆放占用通道。

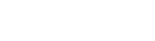

2.仓位管理:快速搭建标准化仓位体系

新仓初始化时,可通过TOPWMS“单个/批量新增仓位”功能,按编码规则自定义起始编号或按层列数生成仓位,无需手动逐一录入。例如,在3米宽的次通道两侧,批量创建“A01-03-01-01”-“A01-03-10-10”的仓位,再创建仓位模板,通过“批量打印仓位”实现物理仓位与系统编码的精准匹配,作业人员可快速定位目标仓位。同时,系统支持按分区、规格搜索仓位,查看空闲/占用状态,为后续入库上架、拣货调拨提供数据支撑。

3.拣货车管理:适配作业需求配置工具

根据新仓通道宽度与拣货需求,通过系统新建拣货车,录入重量尺寸、容纳订单数等信息,例如1.8-2.2米的热销区通道配置大容量拣货车,1.2-1.4米的滞销区通道配置小型拣货车。系统可绑定波次拣货任务,实时显示拣货车使用状态(占用/空闲),避免因工具配置不当导致通道拥堵,提升拣货效率。

二、新仓规划注意事项

(一)适配地域与业务特性

东南亚高温多雨,新仓需在通道规划中预留足够通风空间,避免货物堆积过密导致受潮变质;存储区与通道交界处可设置防水挡板,防止雨水倒灌影响货物;

针对电商货物高频周转的特点,拣货区与打包区通道建议设计为垂直布局,可提升10%-15%作业效率,减少无效行走路径;

考虑到东南亚跨境物流的复杂性,退货区需规划独立通道与检验区域,系统中单独标注退货分区,确保退换货处理不干扰正常作业。

(二)安全合规优先

所有主通道宽度不得低于2米安全底线,严格遵循当地消防规范,预留足够的应急疏散通道,通道内严禁设置障碍物;

划分叉车作业区与行人通道,用黄色标线标识叉车通道、蓝色标识行人通道,设置1.2米高隔离护栏,避免混行碰撞;叉车与货架、固定设备需保持安全距离(装卸货时货叉与货架间距≥10cm,转弯侧向距离≥50cm);

通道地面标注清晰的疏散标识,配备良好照明与应急照明设备,适配东南亚部分地区停电频繁的情况。

(三)预留扩容空间

新仓规划需考虑未来1-3年的业务增长,通道宽度、仓位数量均预留10%-20%的扩容空间。例如,主通道宽度按上限6米设计,货架间距预留额外位置,便于后期增加货架或拓宽通道;TOPWMS系统支持批量清理/删除冗余仓位,可灵活适配仓储结构调整需求。

(四)标准化与可视化

区域划分后,在天花板悬挂醒目区域牌,地面用不同颜色标线标注边界(如红色标注退货区、绿色标注存储区),全员一眼认清区域功能;

借助TOPWMS系统实现仓库信息数字化管理,通过导入导出功能批量同步仓位数据,对接ERP等系统,便于跨部门协同与数据追溯,定期统计仓位使用率、通道占用率,为后续优化提供数据支撑。

新仓初始规划是东南亚三方海外仓精细化运营的起点,既要通过科学布局划分功能区域、精准测算通道尺寸,也要借助智能工具实现数字化管控,让每一处空间都发挥最大价值。

合理的规划不仅能规避安全风险、提升运营效率,更能为客户提供稳定高效的仓储服务,增强核心竞争力。如果你的新仓正处于规划阶段,不妨按照以上攻略落地实施,为海外仓运营打下坚实基础!

对TOPWMS海外仓管理系统功能感兴趣的老板,可以点击下方图片注册

做海外仓的小智 · 2025年12月26日

做海外仓的小智 · 2025年12月26日

大麦victory

大麦victory

北极星出海日记

北极星出海日记

欧哥跨境日记

欧哥跨境日记

仓姐Tina

仓姐Tina